Часть 2. Глава 3 | «« Назад | Оглавление | Вперед »»

Клеевое соединение. Приклейка и полировка.

После разделки кабеля и проверки коннекторов можно приступить к наклейке коннекторов.

Самое главное в этом процессе - сам клей. Поэтому нужно для начала сказать о нем несколько слов.

В общем случае клей для оптоволокна должен быть:

- Прочным;

- Водостойким;

- Не давать усадки;

- Не давать пузырей;

- Медленно схватываться в обычных условиях и быстро – в специальных.

Кроме обязательных физических условий, на сегодняшний день правила выбора клея можно расширить следующими пунктами:

- Клей должен быть эпоксидный двухкомпонентный;

- Клей должен смешиваться из компонентов 1:1;

- Клей должен быть высокотемпературной сушки;

- Желательно изменение цвета клея после застывания.

На практике, мне пришлось столкнуться с двумя типами - Lucent'овским двухкомпонентным, и AMPовским однокомпонентным. Так же известны двухкомпанентные TRA-BOND F123, H05-100-R2 производства FIS, эпоксидная смола EpoTek 353ND...

Первый показался намного более практичным, особенно для неопытного склейщика. Не портится, можно пользоваться шприцами (в которых его удобно хранить) хоть полгода. Так же он медленнее высыхает при обычной температуре, а значит больше шансов исправить ошибку.

Однокомпонентный AMP по удобству работы не далеко ушел от "супер-клея". Похож и по запаху, и по скорости высыхания. Набирать его в шприц можно только непосредственно перед работой. Тюбик с ним показан на одной из фотографий предыдущего обзора. После работы неиспользованные остатки можно смело выкинуть. Хотя, при маcсовой склейке в удобных условиях (например, кросс линий на 100 в офисном помещении), АМР может оказаться удобнее и быстрее в работе.

Вообще, фирменных видов клея существует не один десяток. Поэтому не имеет смысла пытаться их все описать - все равно придется использовать то, что есть у ближайшего продавца. Да и работа от типа клея зависит не слишком сильно.

Стоит специально отметить, что на крайний случай можно обойтись вообще без специального клея. В опытных руках сгодится "Супер-клей" китайского или отечественного производства. Хотя он не водостойкий, и схватывается при любой температуре (надо все делать быстро и с первой попытки).

Второй вариант - эпоксидная смола. Особенно, если ее развести ацетоном и добавить пластификатора (касторки). Но это процесс тонкий, непредсказуемый, и использовать его стоит только в совсем безвыходной ситуации.

Склейка

Предположим, что двухкомпонентный клей выбран, коннектор проверен, и нужно приступать к работе.

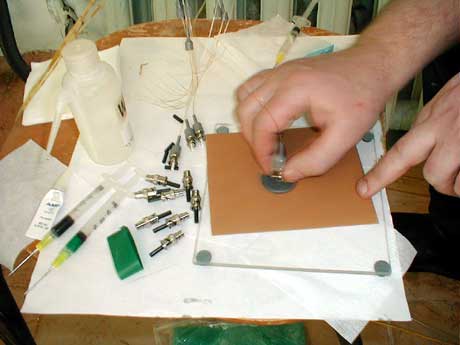

Рис. 3.8. Нанесение клея на коннектор.

В калиброванное отверстие коннектора клей продавливается шприцом так, что бы с наружной стороны выступила небольшая капелька (это доказывает, что весь канал заполнен).

Рис. 3.9. Нанесение клея на волокно.

Затем наносят клей на зачищенное волокно. В случае, если используется двухкомпонентный состав, на коннектор наносят клей, а на волокно - отвердитель. Или наоборот - разницы нет никакой.

Главное не забыть надеть заранее на волокно пластиковый хвостовик-чехольчик. А после него - обжимную втулку. После приклейки коннектора это будет уже невозможно.

Далее приходит черед первой, но не последней операции, которая требует твердой руки и отсутствия похмельного синдрома. Можно заранее потренироваться на вдевании нитки в иголку.

Рис. 3.10. Ввод волокна в коннектор.

Волокно медленно и аккуратно вводится в коннектор. Зазоры "нулевые" (а на одномоде и того меньше), вылезают все огрехи. Начиная от плохо снятого буфера, и кончая "эллипсным" волокном.

Именно на этой стадии удобны двухкомпонентные клеи. Всегда можно остановиться, прочистить канал, и начать заново. Если при ошибке клей успеет "схватиться", то коннектор (2-3 доллара) можно выкинуть.

Вводить волокно нужно до тех пор, пока буфер не упрется в край. Это сразу чувствуется. Больше чем нужно протолкнуть все равно не удастся.

Дальше нужно дождаться полимеризации клея. Можно оставить работу до следующего дня, можно нагреть разъемы в специальной муфельной печке (ее роль с успехом заменяет тепловой пистолет). Кстати, в этом процессе более удобны металлические разъемы ST. Пластиковые SC при неравномерном или слишком сильном нагреве могут покоробиться.

После высыхания клея можно приступить к следующей операции.

Скалывание

Пожалуй, самая ответственная часть всего процесса. Ошибка приводит к порче коннектора и возвращению к началу всего процесса.

Рис. 3.11. Скалывание.

Суть процесса проста - отрезать (сколоть) хвостик волокна, торчащий из коннектора для последующей шлифовки. Сколоть больше - будет каверна, которую не исправить. Оставить много - волокно может неровно отколоться при начале шлифовки.

Главный инструмент так и называется - "скалыватель". О них написаны целые трактаты в прайсах. На фото, например, стеклянный с алмазным напылением. Стоит что-то в районе 400 долларов. Приходилось использовать и другой - с твердосплавным наконечником (около 200 долларов). Особого отличия не увидел - но профессионалы на стеклянный не нахвалятся.

Впрочем, в скалывателе нет ничего хитрого. Если все сделано правильно, и на конце разъема есть микрокапля (выдавленная из канала), то скалывать можно почти любым предметом, способным нанести дефект на стекло. Подойдет хорошо заточенная керамическая пластинка, заготовка для токарного резца из твёрдого сплава, даже острый нож или бритва.

В этом случае более чем вероятно, что при шлифовке кривизна скола "уйдет" в каплю клея, и не дойдет до торца коннектора. Но надо отметить, что при большой капле шлифовать торец придется заметно дольше.

После нанесения дефекта на волокно, движением перпендикулярным оси волокна, пальцами движением вдоль волокна аккуратно снимаем обломок. Его нужно аккуратно убрать в заранее приготовленную коробочку, так как из обломков получаются отличные занозы. Их не видно даже под лупой и избавление от них происходит только естественным путём.

Полировка

Если после скалывания кончик волокна остался заметно длинный - попробуйте для начала "снять" лишнее об шлифовальную бумагу "на весу", легкими (но не резкими) касаниями.

Из инструментов понадобятся:

- Оправка, причем крайне желательна именно металлическая. Пластиковую часто "наволакивает"". Хотя, при цене 5 баксов против 50 стоит и подумать о выборе.

- Стекло-столик. Стекло должно быть, разумеется, полированным. Что бы не мучаться с поиском (не думаю, что его легко купить отдельно), можно использовать качественное зеркало (но ни в коем случае не использовать оконно-тепличный вариант). Размер стекла по вкусу.

- Полировочная пленка, она же шкурка. Продается по цене около 1-2 долларов за большой лист (хватает на 4-8 коннекторов). Бывает нескольких типов. Мне пришлось работать с "рыжей" и "зеленой" от Lucent. Первая "крупная", 10 микрон. Вторая для окончательной доводки, с зерном в 1 микрон.

Рис. 3.12. Первичная полировка.

Перед вставлением коннектора в оправку, ее надо хорошо протереть, особенно отверстие. Допуски настолько малы, что коннектор в грязное отверстие оправки просто не войдет, или хуже того, застрянет на половине.

Работа ведется движениями, похожими на "восьмерку" или "бесконечность". Кому что ближе. Кругами или "туда-сюда" полировать нельзя.

Экономить на бумаге можно - внешне ее износ не виден. Но работа при этом резко замедляется. Снять с торца коннектора слой больше нормы невозможно - керамику (ферул) "рыжая" и "зеленая" шкурка не берет. Остается вероятность сделать каверну на торце волокна, но для этого нужно очень сильно постараться.

Рис. 3.13. Окончательная полировка.

После грубой "рыжей" коннекторы обрабатываются на тонкой "зеленой" пленке. Если все сделано хорошо, то процесс быстрый и не рискованный.

Момент перехода операций, и окончательной готовности, определяется при помощи микроскопа. Можно, конечно, обойтись методом "тыка". Но на мой взгляд именно микроскоп совершенно необходим в сумке инструментов. Это последнее устройство, без которого можно обойтись, несмотря даже на его относительно не маленькую (около 150 долларов) цену.

Рис. 3.14. Виды дефектов. Cлева направо: перекос, глубокий скол, недостаточно обработанный торец.

Картинка, которую можно видеть в микроскоп, не слишком разнообразна. Идеальной будет равномерно темная (или светлая) внутренняя окружность. Если проверять работу по ходу полировки почаще, то все становится понятным и очевидным.

Если небольшая каверна не выводится полировкой, применяют специальную алмазную шкурку, которая может снимать слой с керамического торца разъема. Причем, работа ведется с водой (в отличии от полировки, которая делается только "всухую").

Рис. 3.15. Шлифовка ферула.

Теоретически, можно вывести даже миллиметровый скол. Но работа долгая и утомительная. И если "не получилось" проще приклеить другой коннектор. Хорошо, что применять такой способ приходится не часто.

Укладка в коробку

После приклейки можно, наконец, уложить все в коробку. Подсоединить коннекторы к оптическим соединителям. Разложить волокна. Крепко закрепить оболочку кабеля на коробке (делали мощными капроновыми стяжками).

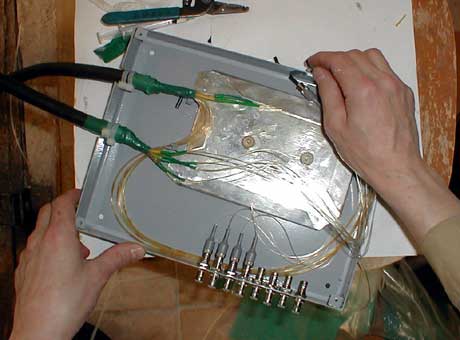

Рис. 3.16. Укладка в коробку.

На фотографии показана недорогая полусамодельная коробка. Но внешнему виду и удобству она конечно уступает фирменным аналогам, но зато стоит менее $20.

Вообще, подойдет практически любая коробка (вообще можно смонтировать кабель на стене и залить монтажной пеной). Но нужно соблюдать следующие условия:

- Кабель должен быть надёжно закреплён как оболочкой, так и силовым элементом;

- В разделанное место не должна попадать вода и пыль;

- В коробке должно быть места столько, чтобы выдержать все нормы на максимальный радиус изгиба кабелей и зачищенного волокна.

Кстати, неплохие коробки получаются из электрошкафчиков. Места много, есть кабельный крепёж. И сертификаты то же в наличии.

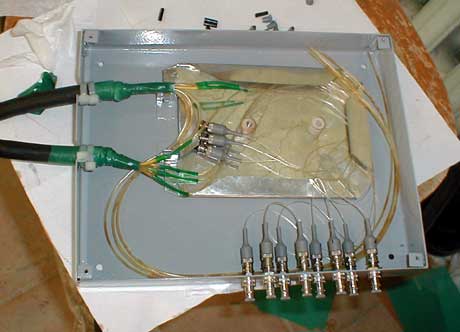

Определить, какое волокно откуда, по цвету оплетки обычно невозможно. Вот так Российские производители экономят на красителе. Страшного в этом ничего нет. Волокна надо "просветить" и отмаркировать.

Сделать это можно при помощи обычного фонарика, а в его отсутствие хватит и светодиода ближайшего хаба. Свет, направленный с противоположного конца кабеля, отчетливо виден невооруженным глазом как яркая точка на торце коннектора. Еще удобнее смотреть на это в микроскоп - в этом случае можно просветить волокно даже спичкой.

Заодно будет понятно, не было ли сломано волокно где-то в процессе приклейки коннекторов.

Если остались лишние разъемы, или большие петли волокна - их обязательно нужно закрепить. На крайний случай - даже скотчем.

Рис. 3.17. Приклейка коннекторов закончена.

Далее остается закрыть коробку крышкой, и повесить на стену в заранее выбранном месте.

Список необходимого инструмента

Вот примерный набор инструмента, который нужен для клеевого монтажа разъемов на оптоволокно.

- Кабельный нож для поперечной и продольной надрезки оболочки кабеля. Заменяется обычным.

- Тросокусы для борьбы с силовыми элементами. Заменяется хорошими кусачками и пассатижами

- Стриппер оптического модуля 3 мм. Ищется у электромонтажников, они им провода зачищают. Заменяется скальпелем.

- Стриппер оболочек волокна (рекомендуется CFS-2). Заменяется бритвой.

- Ножницы для резки упрочняющих нитей. Заменяются бытовыми с плотно прилегающими и достаточно острыми лезвиями.

- Муфельная печь. Заменяется тепловым пистолетом.

- Скалыватель. Заменяется твердосплавным или керамическим резцом.

- Оправка и шкурки для полировки. Заменять не целесообразно, так как стоимость все равно небольшая.

- Микроскоп. Желательно не заменять.

- Универсальный кримп для обжатия коннекторов (нужен не для всех видов кабелей).

Часть 2. Глава 3 | «« Назад | Оглавление | Вперед »»

![]()